Ведущее хранение грузов на станциях

Современные логистические цепочки – это сложная сеть взаимодействий, где скорость, надежность и эффективность хранения грузов играют ключевую роль. Ведущее хранение грузов на станциях перестает быть просто местом временного ожидания, превращаясь в стратегический актив, определяющий конкурентоспособность бизнеса. В этой статье мы рассмотрим последние тенденции, передовые технологии и практические примеры оптимизации складских процессов на железнодорожных станциях, а также обсудим, как это влияет на общую эффективность логистической системы.

Вызовы современного хранения грузов на станциях

Традиционные методы хранения на станциях часто сталкиваются с рядом проблем: ограниченное пространство, устаревшее оборудование, низкая автоматизация и сложность отслеживания грузов. Это приводит к увеличению времени обработки, росту потерь и, как следствие, к снижению прибыльности. Представьте себе картину: прибывает огромный грузовой поезд, на платформе хаос, погрузчики и краны толкаются, груз приходится разбирать вручную… Это не только медленно, но и чревато повреждениями. И это лишь один из возможных сценариев.

Ключевые вызовы, с которыми сталкиваются станции сегодня:

- Недостаток площади для растущих объемов грузов.

- Устаревшие системы управления складом (WMS).

- Ручной труд и высокая зависимость от персонала.

- Сложность отслеживания местоположения грузов в режиме реального времени.

- Необходимость соблюдения строгих требований к безопасности и сохранности грузов.

Современные технологии для эффективного хранения

Решение этих проблем возможно благодаря внедрению новейших технологий. Автоматизация, роботизация и цифровизация складских процессов кардинально меняют подход к управлению логистикой. Рассмотрим наиболее перспективные направления:

Автоматизированные складские системы (АСУ)

АСУ – это комплекс оборудования и программного обеспечения, обеспечивающий автоматическую обработку, перемещение и хранение грузов. К ним относятся автоматические стеллажные системы (АСС), конвейерные системы, автоматизированные погрузчики и роботы-погрузчики. Например, системы, используемые в современных логистических центрах, способны самостоятельно принимать решения о маршруте перемещения груза, оптимизируя использование пространства и сокращая время обработки. Это существенно повышает эффективность работы станции.

Например, ООО Хэбэй Цзяци Цзяшенг Интеллектуальное складирование (https://www.5319996.ru/) предлагает решения для автоматизации складских процессов, включая разработку и производство оборудования для складского хранения. Их системы позволяют значительно повысить плотность хранения, оптимизировать маршруты движения грузов и снизить вероятность ошибок при комплектации.

Системы управления складом (WMS)

WMS – это программное обеспечение, которое позволяет эффективно управлять всеми складскими операциями: приемкой, размещением, хранением, комплектацией и отгрузкой грузов. Современные WMS интегрируются с другими системами предприятия (ERP, TMS), обеспечивая прозрачность и контроль над всеми этапами логистической цепочки. Благодаря WMS можно отслеживать местоположение грузов в режиме реального времени, оптимизировать использование складского пространства и повысить точность комплектации заказов.

Эффективный WMS позволяет не только сократить время обработки груза, но и снизить затраты на персонал и хранение. Автоматизированные отчеты и аналитика помогают выявлять узкие места и оптимизировать процессы.

Интернет вещей (IoT) и сенсорные технологии

IoT позволяет собирать данные о состоянии грузов и окружающей среде (температура, влажность, вибрация) в режиме реального времени. Сенсоры, установленные на грузе или в складском помещении, передают данные на центральный сервер, где они анализируются и используются для принятия решений. Это позволяет предотвращать повреждение грузов, оптимизировать условия хранения и повысить безопасность.

Искусственный интеллект (AI) и машинное обучение (ML)

AI и ML используются для оптимизации складских процессов, прогнозирования спроса, автоматической комплектации заказов и выявления аномалий. Например, алгоритмы машинного обучения могут использоваться для оптимизации маршрутов движения грузов, прогнозирования загруженности складских площадей и выявления потенциальных проблем.

Практические примеры внедрения передовых решений

Многие железнодорожные станции уже успешно внедряют передовые решения для оптимизации хранения грузов. Например, на некоторых станциях используются автоматические погрузчики, способные самостоятельно перемещать контейнеры по складским площадкам. На других станциях внедрены системы RFID-меток для отслеживания местоположения грузов в режиме реального времени. В некоторых случаях используются роботизированные комплексы для автоматической комплектации заказов.

В качестве примера можно привести проект по модернизации складских помещений на станции 'Казан-Ленинградская', где были внедрены современные автоматизированные стеллажные системы и система управления складом. Это позволило увеличить плотность хранения грузов на 30%, сократить время обработки груза на 20% и снизить вероятность ошибок при комплектации заказов на 15%. (Данные взяты из открытых источников и могут отличаться в зависимости от конкретных условий и используемых технологий.)

Перспективы развития ведущего хранения грузов на станциях

Будущее хранения грузов на станциях связано с дальнейшим развитием технологий автоматизации, роботизации, цифровизации и искусственного интеллекта. Ожидается, что все больше станций будут внедрять интегрированные системы управления складом, использующие данные, собираемые с помощью IoT и сенсорных технологий. Также ожидается развитие беспилотных транспортных средств для перемещения грузов по складским площадкам.

Ключевым трендом является переход от реактивного управления к проактивному, основанному на анализе данных и прогнозировании. Это позволит оптимизировать складские процессы, снизить затраты и повысить эффективность логистической системы в целом.

Заключение

Ведущее хранение грузов на станциях – это не просто вопрос оптимизации складских процессов, а стратегическое решение, которое позволяет повысить конкурентоспособность бизнеса и обеспечить надежную доставку грузов. Внедрение передовых технологий, таких как автоматизация, роботизация, цифровизация и искусственный интеллект, является ключом к успеху в современной логистике.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Гравитационная полка

Гравитационная полка -

Ламинированная полка

Ламинированная полка -

Держатель пресс-формы

Держатель пресс-формы -

Полки для хранения легких, средних и тяжелых грузов производители оптовых складских материалов полки для хранения материалов среднего размера съемные стеллажи

Полки для хранения легких, средних и тяжелых грузов производители оптовых складских материалов полки для хранения материалов среднего размера съемные стеллажи -

Стойка для потока

Стойка для потока -

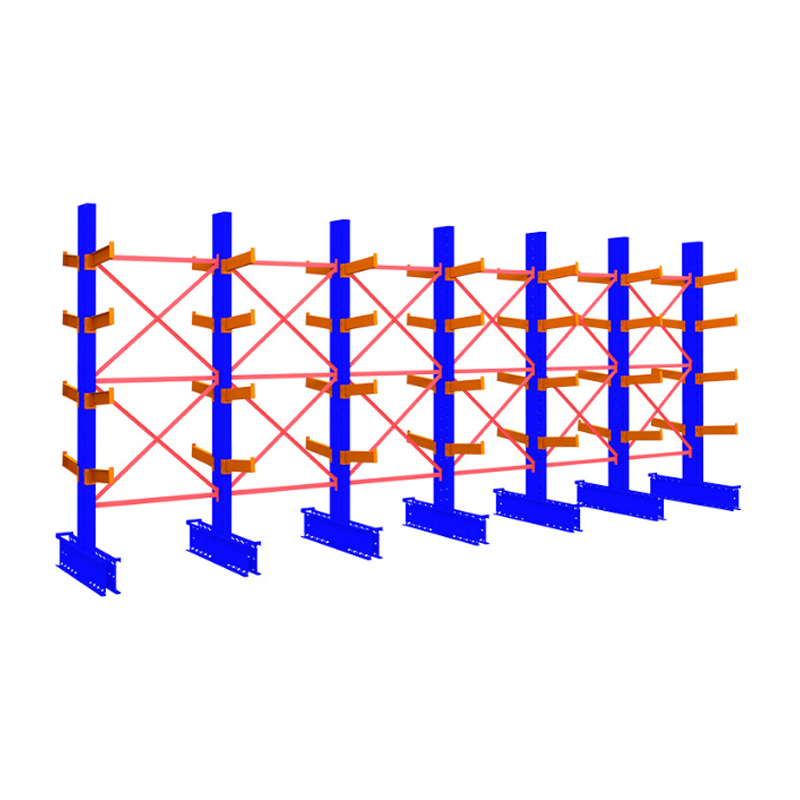

Производители продают оптом односторонние двухсторонние консольные полки для тяжелых условий эксплуатации, консольные полки из стальных труб, двухсторонние многослойные полки

Производители продают оптом односторонние двухсторонние консольные полки для тяжелых условий эксплуатации, консольные полки из стальных труб, двухсторонние многослойные полки -

Стеллажи для узких проходов

Стеллажи для узких проходов -

Индивидуальные полки для чердачной конструкции, двухслойные сборные конструкции для хранения стальной конструкции, съемные полки для чердачной платформы

Индивидуальные полки для чердачной конструкции, двухслойные сборные конструкции для хранения стальной конструкции, съемные полки для чердачной платформы -

Челночная полка

Челночная полка -

Маршрутный автобус

Маршрутный автобус -

Полки для проезда

Полки для проезда -

Консольная стойка

Консольная стойка

Связанный поиск

Связанный поиск- Технические характеристики стеллажей оптом

- Лучшие покупатели товаров для складирования в Китае

- Ведущий покупатель дешевых современных конструкций стеллажей с полками

- Ведущий покупатель дешевых складов высокой плотности

- Грузовые склады в Москве Китай

- Оптовая современные стеллажи с полками дизайн

- Топ покупателей складов для хранения упакованных товаров в Китае

- Купить металлические полки

- Купить дизайн книжных полок для спальни

- Ведущие чердачные стеллажи