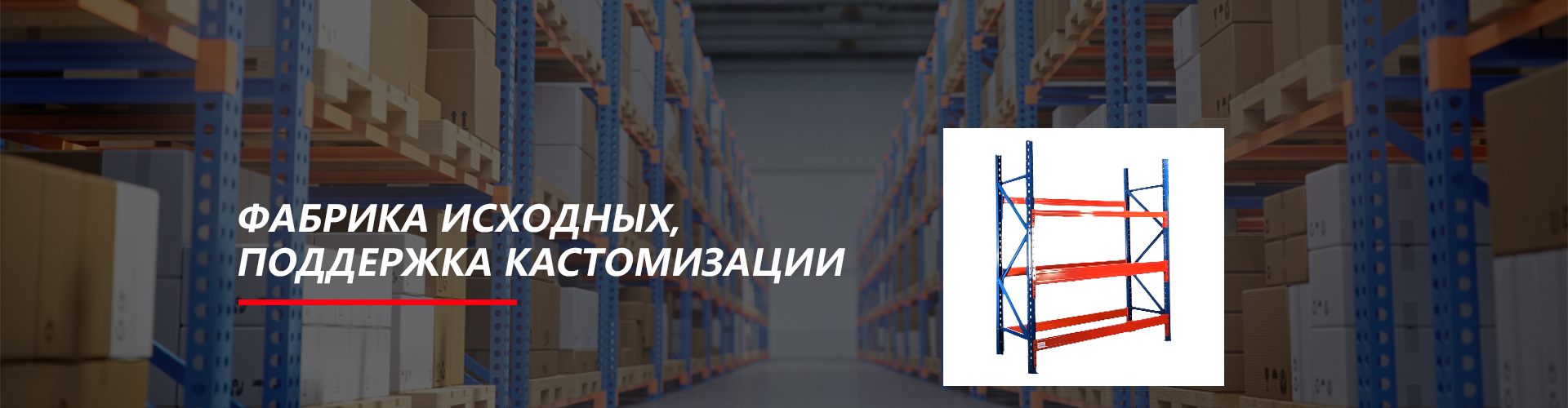

Основные покупатели OEM конструкций настенных стеллажей

Сейчас много говорят об OEM конструкциях настенных стеллажей, но часто это обсуждение сводится к общим фразам о 'надежности' и 'качестве'. А кто на самом деле эти стеллажи заказывает? И что им важно? За время работы мы увидели, что 'общие' ответы не работают. Поэтому решил поделиться своими наблюдениями – о том, кто наши ключевые клиенты, почему они выбирают именно OEM производство, и с какими проблемами сталкиваются.

Основные сегменты заказчиков

Начнем с того, что рынок OEM конструкций настенных стеллажей очень разнообразен. Если пытаться выдать все клиенты за одну группу, это ошибка. Я бы выделил, наверное, три основных сегмента. Первый – это розничные сети. Вот они часто ищут возможность получить стандартизированную продукцию по выгодной цене. Они не всегда хотят разрабатывать собственные конструкции, им важнее оптимизировать логистику и снизить затраты. Второй – это небольшие, средние производственные предприятия. У них может быть необходимость в специализированных стеллажах для хранения сырья или комплектующих. Третий сегмент – это компании, которые занимаются логистикой и складскими решениями. Они часто заказывают стеллажи для своих клиентов, подстраивая конструкцию под конкретные потребности.

Розничные сети: экономия и масштабируемость

Работа с розничными сетями – это интересный вызов. Они предъявляют высокие требования к цене и срокам. Они не терпят задержек с поставками и всегда ищут способы оптимизировать расходы. Мы, например, работали с сетью магазинов бытовой техники, которая хотела расширить ассортимент, но не хотела вкладываться в разработку новых складских решений. Они заказывали у нас стандартные модели стеллажей, которые мы адаптировали под их нужды – изменили размеры, материалы, цвет. Ключевым фактором здесь является возможность быстрого масштабирования производства и гибкость в плане изменений. Часто они подходят с чертежами, которые уже есть, и мы просто их дорабатываем, оптимизируем для массового производства. И это вполне работает.

Проблема часто возникает с контролем качества. У розничных сетей часто есть свои строгие стандарты, и они внимательно следят за тем, чтобы все соответствовало их требованиям. Нужен детальный контроль на каждом этапе производства, от выбора материалов до упаковки. Это требует от нас высокой организованности и ответственности. Иначе, в итоге, рискуешь потерять клиента.

Производственные предприятия: функциональность и индивидуализация

Для производственных предприятий важна функциональность стеллажей. Они должны выдерживать определенную нагрузку, обеспечивать удобный доступ к хранящимся товарам и соответствовать требованиям безопасности. Здесь уже нужен более индивидуальный подход. Клиенты приходят с конкретными задачами – например, им нужен стеллаж для хранения деталей определенного размера и веса. Нужно учитывать особенности помещений, технологические процессы и т.д. Мы, например, делали стеллажи для одного производителя электроники, которые должны были выдерживать вибрацию от оборудования. И это была непростая задача – потребовалось использовать специальные материалы и конструкции.

Особенность работы с производственными предприятиями – это часто необходимость в прототипировании. Клиент хочет увидеть, как стеллаж будет выглядеть в реальной среде, как он будет функционировать. Прототип позволяет выявить возможные проблемы и внести необходимые корректировки. Конечно, это требует дополнительных затрат времени и ресурсов, но это оправдано, если от этого зависит успешность проекта.

Логистические компании: надежность и соответствие стандартам

Логистические компании предъявляют очень высокие требования к надежности и безопасности стеллажей. Они должны выдерживать интенсивную эксплуатацию и обеспечивать сохранность грузов. Важно, чтобы стеллажи соответствовали всем необходимым стандартам и нормам. Они часто заказывают стеллажи для своих складов или для складов клиентов. У них важен долгосрочный партнер, кто обеспечит надежность и стабильность.

Работа с логистическими компаниями часто предполагает заключение долгосрочных контрактов. Клиент выбирает поставщика, которому доверяет и который может обеспечить стабильные поставки качественной продукции. Важно поддерживать хорошие отношения с клиентом и постоянно улучшать качество своих услуг. В случае каких-либо проблем, требуется оперативное решение.

Что важно при выборе OEM производства?

Заказчики всегда задают вопрос: 'Что важно при выборе OEM производства?' И ответ – это комплексный набор факторов. Прежде всего – это качество продукции. Стеллажи должны быть выполнены из качественных материалов и соответствовать всем необходимым стандартам. Во-вторых – это цена. Она должна быть конкурентоспособной. В-третьих – это сроки поставки. Клиент должен получить продукцию вовремя. В-четвертых – это надежность поставщика. Клиент должен быть уверен, что поставщик сможет выполнить заказ в срок и качественно. И, в-пятых – это гибкость и готовность к сотрудничеству. Нужно уметь находить компромиссы и учитывать потребности клиента.

Материалы и технологии

Выбор материалов – это один из ключевых аспектов. Мы часто используем сталь, алюминий, дерево и пластик. Выбор материала зависит от назначения стеллажа и условий эксплуатации. Например, для хранения тяжелых грузов используется сталь, а для хранения легких грузов – алюминий или дерево. Важно учитывать также экологические требования. В последнее время все больше клиентов выбирают материалы, которые не вредят окружающей среде.

Технологии производства тоже играют важную роль. Мы используем современное оборудование и технологии, чтобы обеспечить высокое качество продукции. Например, мы используем автоматизированные линии по сварке, покраске и сборке стеллажей. Это позволяет нам повысить производительность и снизить затраты. Кстати, использование современных технологий позволяет и точность в размерах и геометрии, что особенно важно для OEM производства.

Типичные проблемы и пути их решения

В процессе работы мы сталкивались с разными проблемами. Одна из самых распространенных – это неточное понимание требований клиента. Клиент может не четко сформулировать свои потребности, что приводит к ошибкам в проектировании и производстве. Чтобы избежать этого, необходимо проводить тщательный анализ требований клиента и согласовывать все детали перед началом работы. Часто помогают визуализации – 3D модели, чертежи, прототипы.

Другая проблема – это срыв сроков поставки. Это может быть связано с разными факторами – от задержек с поставкой материалов до проблем с производством. Чтобы избежать этого, необходимо планировать производство заранее и держать под контролем все этапы процесса. Важно также иметь запасные материалы и оборудование на случай непредвиденных обстоятельств. Например, когда мы работали с крупным дистрибьютором, возникла проблема с поставкой определенного типа крепежа. Пришлось оперативно искать альтернативного поставщика, чтобы не сорвать сроки.

Контроль качества на всех этапах

Как я уже говорил, контроль качества – это очень важный аспект OEM производства. Мы осуществляем контроль качества на всех этапах производства – от входного контроля материалов до финальной упаковки готовой продукции. Для этого мы используем современное оборудование и технологии, а также привлекаем квалифицированный персонал. Важно не только выявлять дефекты, но и предотвращать их появление. Для этого необходимо постоянно улучшать процессы производства и обучение персонала.

Кроме того, важно получать обратную связь от клиентов. Это позволяет нам выявлять слабые места и улучшать качество нашей продукции и услуг. Нам всегда интересно узнать мнение клиентов о нашей работе. От этого зависит наше дальнейшее развитие. Важно не бояться критики, а использовать ее для улучшения.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

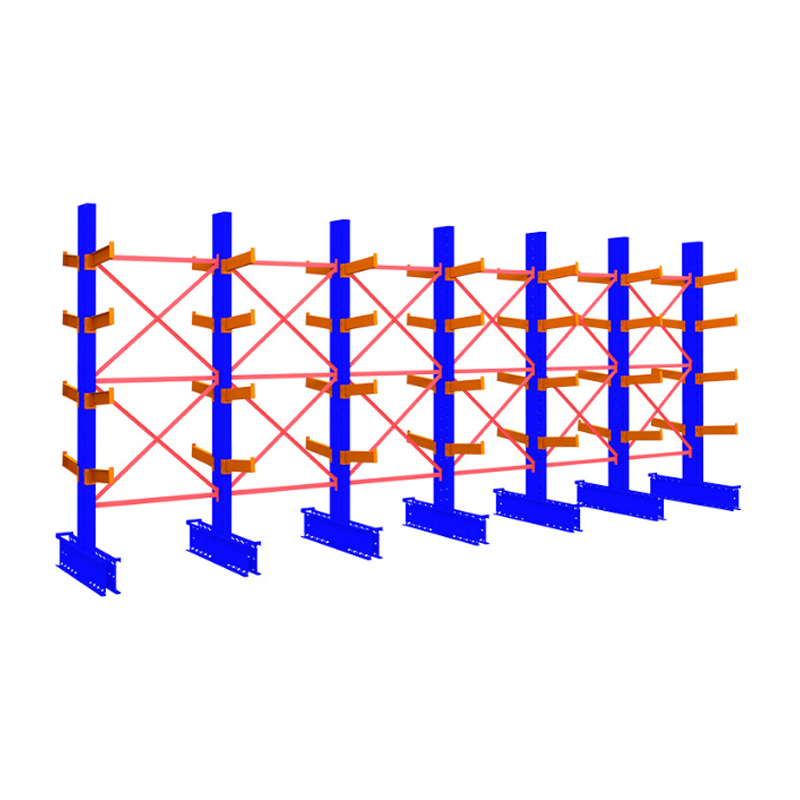

Мобильные стеллажи

Мобильные стеллажи -

Сквозная полка

Сквозная полка -

Профили для полок для хранения большой грузоподъемности, производители оптовых утолщенных складских полок, большие балочные полки для большой грузоподъемности через

Профили для полок для хранения большой грузоподъемности, производители оптовых утолщенных складских полок, большие балочные полки для большой грузоподъемности через -

Стеллаж для штабелирования

Стеллаж для штабелирования -

Чердачные полки

Чердачные полки -

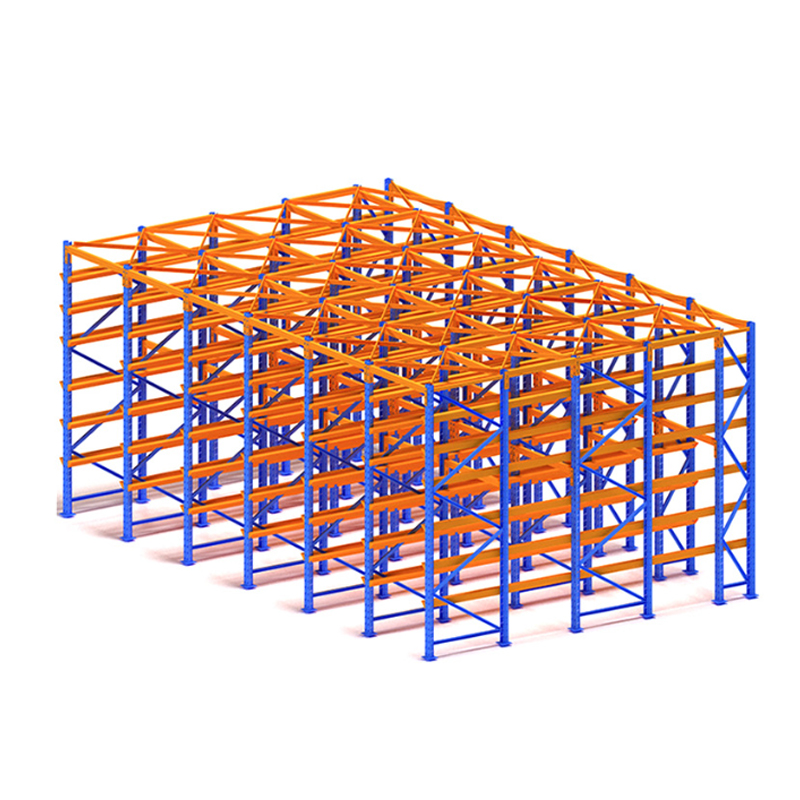

Индивидуальная многослойная полка для тяжелых условий эксплуатации грузовое пространство складская балочная полка для хранения поддонов оптовая продажа с фабрики в Хэбэе

Индивидуальная многослойная полка для тяжелых условий эксплуатации грузовое пространство складская балочная полка для хранения поддонов оптовая продажа с фабрики в Хэбэе -

Гравитационная полка

Гравитационная полка -

Челночная полка

Челночная полка -

Полки для тяжелых поддонов

Полки для тяжелых поддонов -

Автоматизированный стереоскопический склад

Автоматизированный стереоскопический склад -

Крупномасштабные сквозные складские помещения для хранения стеллажей, производители тяжелых стеллажей проходят по коридору и въезжают на оптовый склад стеллажей

Крупномасштабные сквозные складские помещения для хранения стеллажей, производители тяжелых стеллажей проходят по коридору и въезжают на оптовый склад стеллажей -

Полки для проезда

Полки для проезда

Связанный поиск

Связанный поиск- Отличные дизайны кухонных стеллажей с полками

- Купить тяжелые стеллажи

- Ведущий покупатель дешевых быстрых пикапов

- Ведущий покупатель дешевых проходных стеллажей

- Купить автоматизированный доступ

- Лучшие покупатели дизайна встроенных стеллажей в Китае

- Отличное помещение для хранения грузов

- Дешевые маленькие полки дизайн

- мебель полки дизайн

- Оптовое хранение и распределение товаров