управлением хранение груза

Современный бизнес немыслим без эффективного управления хранение груза. Неправильно организованное складирование – это прямые потери: от испорченных товаров до задержек поставок и, как следствие, недовольных клиентов. Эта тема становится все более актуальной, особенно для компаний, работающих с широким ассортиментом продукции и сложной логистикой. В этой статье мы рассмотрим ключевые аспекты управления хранение груза, современные решения, которые помогут оптимизировать складские процессы и снизить издержки. Мы не будем зацикливаться на теории, а постараемся представить практические примеры и инструменты, которые вы сможете сразу применить на практике.

Проблемы и вызовы в управлении хранение груза

Давайте начнем с того, с чем сталкиваются большинство компаний, занимающихся управлением хранение груза. Первая и, пожалуй, самая распространенная проблема – нехватка места. Особенно остро это ощущается в крупных городах, где аренда складских площадей стоит не дешево. Вторая проблема – это сложность отслеживания товаров. Когда в хранилище сотни, а то и тысячи единиц продукции, легко запутаться и потерять контроль над тем, где что находится. Это приводит к задержкам при отгрузке, ошибкам в заказах и, конечно, к потере денег. И еще – это устаревшие системы учета. Бухгалтерские книги и таблички – это не выход в современном мире, когда скорость и точность – залог успеха.

Оптимизация использования складского пространства

Оптимизация – это не просто модное слово, это необходимость! Есть несколько способов максимально эффективно использовать имеющееся пространство. Во-первых, это вертикальное хранение. Использование стеллажей различной высоты позволяет увеличить вместимость склада без расширения площади. Во-вторых, это использование специальных контейнеров и паллет. Это позволяет компактно упаковывать товары и легко перемещать их по складу. А еще можно обратить внимание на системы автоматизированного хранения, которые позволяют значительно увеличить плотность размещения товаров. Например, системы автоматизированных стеллажей (AS/RS) идеально подходят для компаний с большим объемом складских операций.

Я как-то работал с компанией, которая занималась хранением строительных материалов. Они практически полностью перешли на вертикальное хранение и контейнеры, и это позволило им увеличить вместимость склада на 30% без увеличения площади! А еще они внедрили систему штрих-кодирования, что значительно ускорило процессы приемки и отгрузки.

Современные технологии для управления хранение груза

Технологии приходят на помощь! Современные системы управления складом (WMS) – это не просто программы для учета товаров, это комплексные решения, которые позволяют автоматизировать все складские процессы, от приемки и размещения до отгрузки и инвентаризации. Хорошая WMS должна включать в себя функционал: управление запасами, адресное хранение, оптимизацию маршрутов комплектовщиков, интеграцию с другими системами (например, с ERP). Это не просто программа, это ваш помощник в эффективном управлении хранение груза.

Например, система от компании Manhattan Associates – это один из лидеров рынка WMS. Она обладает широким функционалом и может быть адаптирована под потребности компаний любого размера. [https://www.manhattanassociates.com/ru/](https://www.manhattanassociates.com/ru/) Также стоит обратить внимание на решения от Desco, Blue Yonder и других крупных игроков.

Автоматизация складских процессов

Автоматизация – это следующий шаг после внедрения WMS. Роботы-комплектовщики, автоматизированные погрузчики, конвейерные системы – все это позволяет значительно ускорить и удешевить складские операции. Автоматизация особенно актуальна для компаний, работающих с большим объемом заказов и требующих высокой скорости обработки. Хороший пример – использование автономных мобильных роботов (AMR) для перемещения товаров по складу. Они способны самостоятельно ориентироваться в пространстве, избегать препятствий и доставлять товары нужным сотрудникам. Это значительно снижает нагрузку на персонал и повышает эффективность работы склада. Решение от Locus Robotics – это один из примеров эффективных AMR.

Оптимизация процессов приемки и отгрузки

Приемка и отгрузка – это критически важные этапы управления хранение груза. От того, насколько быстро и точно они организованы, зависит удовлетворенность клиентов и репутация компании. Оптимизировать эти процессы можно с помощью автоматизации и стандартизации. Например, внедрение системы электронного документооборота позволяет сократить время обработки документов и избежать ошибок. Использование сканеров штрих-кодов и RFID-меток позволяет быстро идентифицировать товары и контролировать их движение по складу.

Я видел, как компания, занимающаяся онлайн-торговлей, внедряла систему автоматической проверки заказов на соответствие. Это позволило им сократить количество ошибок при комплектации и снизить затраты на возврат товаров.

Инвентаризация: как обеспечить точность данных

Регулярная инвентаризация – это необходимая процедура для контроля остатков товаров на складе. Она позволяет выявить расхождения между фактическим наличием товаров и данными учета, а также предотвратить потери и кражи. Современные системы инвентаризации могут использовать различные технологии: сканеры штрих-кодов, RFID-метки, мобильные приложения. Автоматизированная инвентаризация позволяет значительно сократить время, затрачиваемое на эту процедуру, и повысить ее точность.

Использование мобильных приложений для инвентаризации позволяет сотрудникам проводить инвентаризацию прямо на ходу, используя свои смартфоны или планшеты. Это значительно ускоряет процесс и снижает вероятность ошибок.

Ключевые показатели эффективности (KPI) в управлении хранение груза

Чтобы оценить эффективность управления хранение груза, необходимо отслеживать ключевые показатели эффективности (KPI). К ним относятся: коэффициент использования складского пространства, скорость обработки заказов, точность комплектации, время выполнения заказов, стоимость хранения единицы товара. Регулярный анализ KPI позволяет выявить проблемные места и принять меры для их устранения.

Рекомендации

Вот несколько советов, которые помогут вам оптимизировать управление хранение груза:

- Внедрите систему управления складом (WMS).

- Автоматизируйте складские процессы.

- Оптимизируйте процессы приемки и отгрузки.

- Проводите регулярную инвентаризацию.

- Отслеживайте ключевые показатели эффективности (KPI).

Помните, что управление хранение груза – это непрерывный процесс. Необходимо постоянно анализировать данные, выявлять возможности для улучшения и внедрять новые технологии. И тогда вы сможете значительно повысить эффективность вашего склада и снизить издержки!

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Консольная стойка

Консольная стойка -

Стойка для потока

Стойка для потока -

Складские помещения, изготовленные по индивидуальному заказу на заводе, сверхпрочные стеллажи, складские помещения на складах, интеллектуальные вспомогательные челноки, высокоуровневые полки для поддонов, сквозные

Складские помещения, изготовленные по индивидуальному заказу на заводе, сверхпрочные стеллажи, складские помещения на складах, интеллектуальные вспомогательные челноки, высокоуровневые полки для поддонов, сквозные -

Стальная платформа

Стальная платформа -

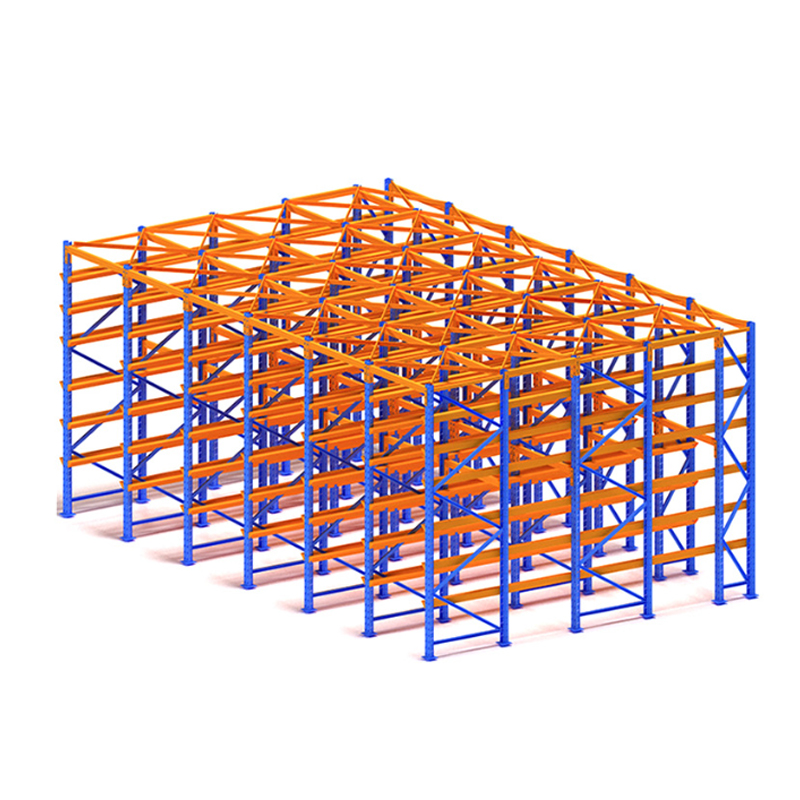

Крупномасштабные сквозные складские помещения для хранения стеллажей, производители тяжелых стеллажей проходят по коридору и въезжают на оптовый склад стеллажей

Крупномасштабные сквозные складские помещения для хранения стеллажей, производители тяжелых стеллажей проходят по коридору и въезжают на оптовый склад стеллажей -

Челночная полка

Челночная полка -

Полки для проезда

Полки для проезда -

Индивидуальные полки для чердачной конструкции, двухслойные сборные конструкции для хранения стальной конструкции, съемные полки для чердачной платформы

Индивидуальные полки для чердачной конструкции, двухслойные сборные конструкции для хранения стальной конструкции, съемные полки для чердачной платформы -

Индивидуальная многослойная полка для тяжелых условий эксплуатации грузовое пространство складская балочная полка для хранения поддонов оптовая продажа с фабрики в Хэбэе

Индивидуальная многослойная полка для тяжелых условий эксплуатации грузовое пространство складская балочная полка для хранения поддонов оптовая продажа с фабрики в Хэбэе -

Сквозная полка

Сквозная полка -

Ламинированная полка

Ламинированная полка -

Склад тяжелых полок для хранения по индивидуальному заказу фабрики

Склад тяжелых полок для хранения по индивидуальному заказу фабрики

Связанный поиск

Связанный поиск- Ведущая страна по недорогому хранению штучных товаров

- Купить дизайн угловой книжной полки

- Дизайн книжной полки для кухни оптом

- Оптовая легкое хранение

- Дизайн открытых стеллажей для кухни в Китае

- Фотографии стеллажей в Китае

- Купить Ответственность за складирование грузов

- Ведущие грузовые складские комплексы

- Дизайн оптовых небольших полок

- Ведущий покупатель настенных полок OEM